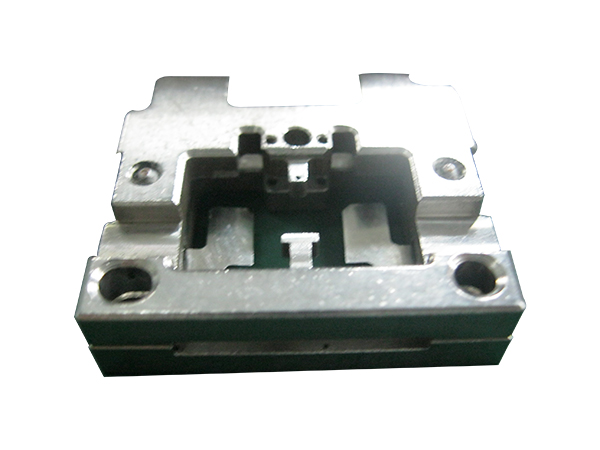

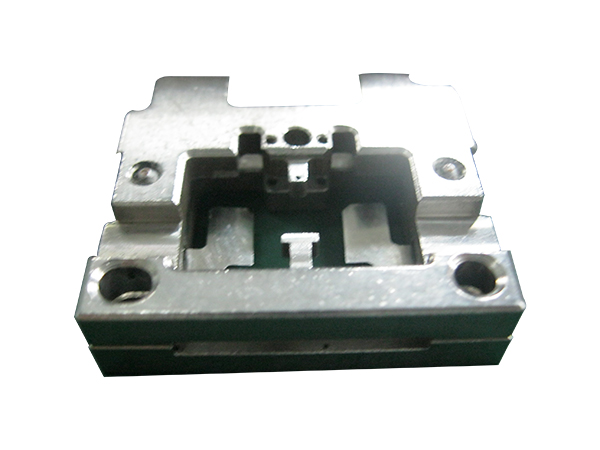

模具零件加工金彩汇是模具制造过程中的关键环节,其加工质量和精度直接影响模具的性能和使用寿命。

加工流程

零件图纸分析:根据模具设计图纸,分析零件的结构特点、尺寸精度要求、表面质量要求等,确定合理的加工工艺和加工方法。

毛坯准备:根据零件的材料和尺寸要求,选择合适的毛坯材料,如钢材、铝合金等,并进行下料、锻造等预处理,以获得接近零件形状的毛坯,提高材料的利用率和加工效率。

粗加工:采用切削加工等方法,对毛坯进行初步加工,去除大部分余量,为后续的精加工留一定的加工余量。粗加工时应尽量提高加工效率,采用大进给量、大切削深度的加工参数。

热处理:根据零件的性能要求,对粗加工后的零件进行热处理,如淬火、回火、调质等,以提高零件的硬度、强度和韧性等性能。

精加工:采用高精度的加工设备和加工工艺,对经过热处理后的零件进行精加工,保证零件的尺寸精度、形状精度和表面质量达到设计要求。精加工时应采用较小的进给量和切削深度,以获得良好的加工表面质量。

表面处理:根据零件的使用要求,对精加工后的零件进行表面处理,如镀硬铬、氮化、发黑等,以提高零件的表面硬度、耐磨性、耐腐蚀性等性能。

质量检验:对加工完成后的模具零件进行全面的质量检验,包括尺寸精度、形状精度、表面质量、硬度等方面的检测,确保零件符合设计要求。采用量具如卡尺、千分尺、三坐标测量仪等进行测量,对不合格品进行分析和处理。

装配和调试:将加工好的模具零件进行装配,组成完整的模具,并进行调试和试模,检查模具的装配精度和成型性能,对发现的问题进行及时调整和改进。